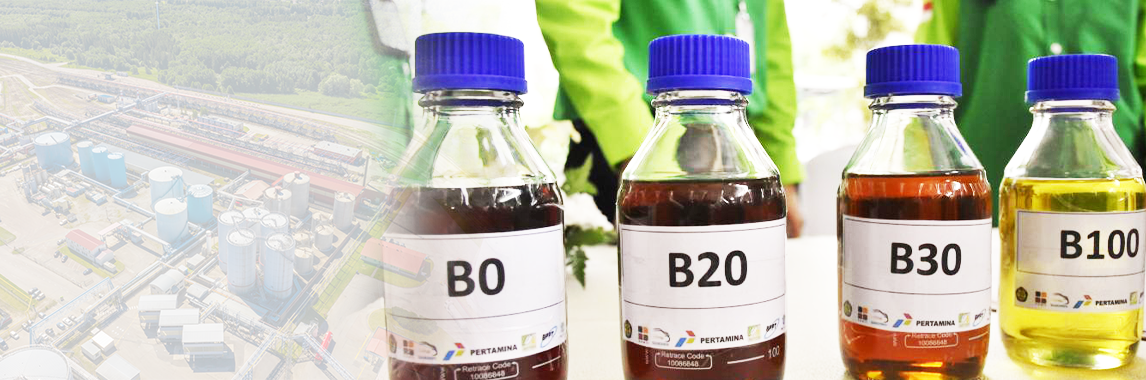

Kini, Indonesia tengah bersiap memasuki babak baru bioenergy, khususnya segmen biodiesel yang memasuki tahap B50, sebuah tahap lanjutan dari salah satu program energi bersih dan kemandirian sumber daya energi yang akan diterapkan di tahun 2026. Namun di balik ambisi besar menuju clean energy tersebut, ada tanggung jawab yang tak kalah penting, yaitu faktor keamanan akan resiko ledakan.

Sudah menjadi kewajiban untuk memastikan seluruh rantai proses produksi bioenergy—termasuk biodiesel—mulai dari proses pengolahan bahan baku, pencampuran hingga distribusinya—berjalan aman dan terkendali. Baik produk petrodiesel maupun biodiesel (umumnya disebut biosolar) memiliki suhu titik bakar yang cukup tinggi, sehingga tidak mudah terbakar.

Namun dalam proses produksi nya, biodiesel yang melibatkan berbagai material dan proses yang beresiko tinggi, maka area produksi petrodiesel maupun biodiesel yang sama-sama memiliki proses produksi yang beresiko meledak/terbakar secara otomatis masuk kedalam klasifikasi industri berbahaya (hazardous area).

Baca juga : Mengenal Klasifikasi ‘Zona Berbahaya’

Dilansir dari CNBC Indonesia, rencana pemerintah untuk menerapkan bahan bakar nabati campuran 50% (B50) pada tahun 2026 adalah salah satu langkah strategis menuju kemandirian energi bersih nasional. Wakil Menteri Energi dan Sumber Daya Mineral (ESDM), Yuliot Tanjung, menegaskan bahwa saat ini pihaknya tengah menyiapkan berbagai langkah pendukung agar transisi ini berjalan mulus — salah satunya dengan memastikan ketersediaan Fatty Acid Methyl Ester (FAME) sebagai bahan baku utama biosolar / biodiesel.

Dalam segmen biodiesel, peningkatan kebutuhan produk FAME sebagai bahan campuran solar yang memiliki kompleksitas proses produksi ini memberikan tantangan baru untuk industri minyak dan gas indonesia yang sudah puluhan tahun bergantung pada solar murni.

Dengan sejumlah komplesitas yang telah disebutkan diatas, Helon Indonesia akan mengajak anda untuk menilik salah satu bahan baku pembuatan Biodiesel, bagaimana produksi Fatty Acid Methyl Ester sebagai campuran utama biodiesel dengan produksi yang rumit dan berisiko tinggi dapat memenuhi target yang dibutuhkan serta bagaimana penerapan standar keamanan yang tepat?

Fakta Penyebab Ledakan

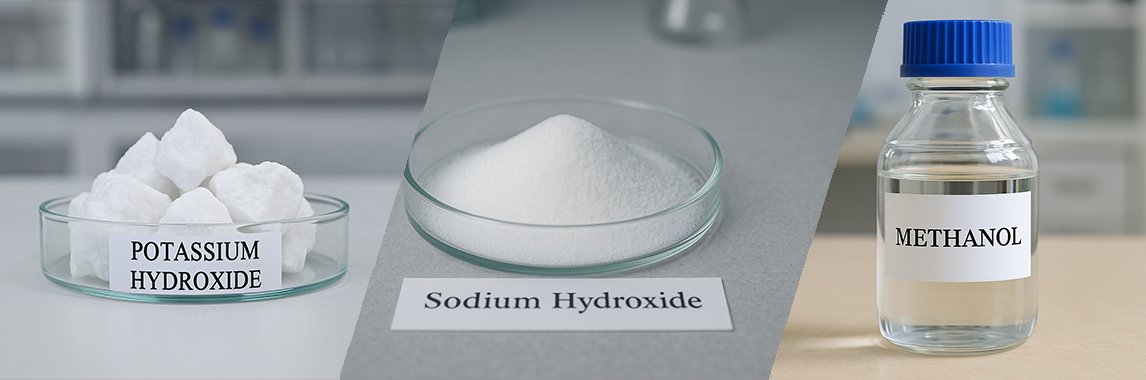

Meskipun FAME tidak termasuk kedalam material mudah meledak dikarenakan titik nyala nya berada pada suhu yang tinggi, namun faktanya, kandungan metanol dan proses pembuatannya yang mencampurkan minyak nabati, metanol sebagai reaktan, dan dicampurkan dengan natrium hidroksida atau sodium hydroxide (soda kaustik) dan kalium hidroksida atau potassium hydroxide (kalium kaustik) sebagai katalisator menjadikan proses produksi FAME termasuk kedalam proses produksi klasifikasi berisiko tinggi karena melibatkan metanol yang pada notabenenya termasuk kedalam material mudah terbakar/meledak.

Produk kalium hidroksida dan natrium hidroksida yang juga secara tidak langsung dapat mengakibatkan senyawa mudah meledak jika terkontaminasi dengan material tertentu, salah satunya jika terpapar senyawa alumunium dalam bentuk serbuk yang akan menghasilkan gas hidrogen mudah meledak.

FAME Sebagai Hasil Transesterifikasi

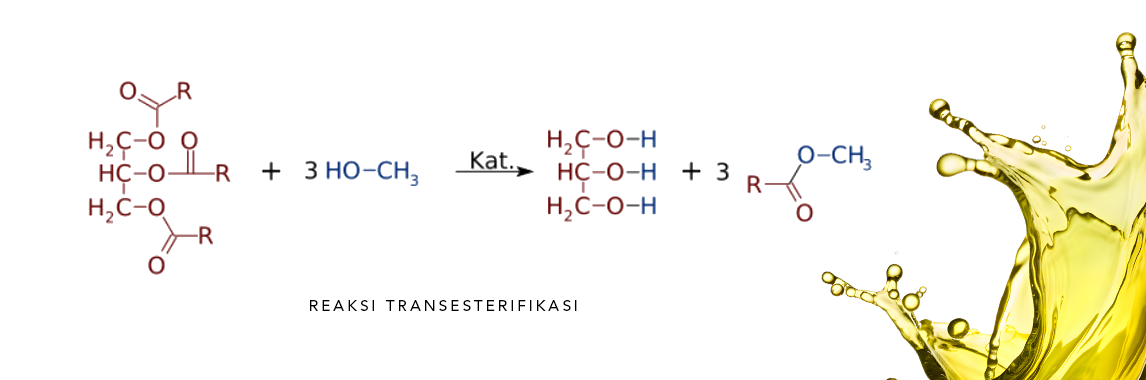

FAME (Fatty Acid Methyl Ester) adalah senyawa yang dihasilkan melalui proses transesterifikasi, yaitu reaksi antara asam lemak dari minyak nabati atau lemak hewani, dicampurkan dengan metanol sebagai reaktan, dilanjut dengan natrium hidroksida dan kalium hidroksida sebagai katalis basa.

Minyak FAME memiliki rumus molekul CH₃(CH₂)ₙCOOCH₃. Senyawa ini diperoleh melalui proses transesterifikasi, yaitu reaksi kimia yang bersifat reversible dan dilakukan dengan mencampurkan beberapa reaktan, namun reaktan utama adalah metanol.

Dalam proses tersebut, digunakan katalis berupa basa kuat atau asam kuat untuk mempercepat reaksi. Di industri, senyawa kimia yang umum dipakai sebagai katalis adalah senyawa soda kaustik atau kalium kaustik. Adapun reaksi yang terjadi dapat digambarkan sebagai berikut:

Proses transesterifikasi merupakan reaksi yang melibatkan tiga gugus alkoksi dari rangka gliseril yang terdapat pada trigliserida (lemak). Gugus-gugus ini bereaksi dengan metanol untuk membentuk tiga molekul ester berlemak serta menghasilkan gliserol bebas sebagai produk samping. Pada reaksi tersebut, kalium hidroksida berfungsi sebagai katalisator.

Lonjakan Kebutuhan Tinggi

“Untuk B45 saja kebutuhan FAME sudah sekitar 17 juta kiloliter. Jadi kalau naik ke B50, proyeksinya mencapai 19 juta kiloliter,” ujar Wakil Menteri ESDM Yuliot Tanjung dalam pernyataannya di Jakarta, Selasa (23/9/2025).

Sebagaimana diketahui, sepanjang tahun 2025 pemerintah telah menetapkan alokasi B40 sebesar 15,6 juta kiloliter biodiesel, dengan 7,55 juta kiloliter diperuntukkan bagi Public Service Obligation (PSO) dan 8,07 juta kiloliter untuk non-PSO, berdasarkan Keputusan Menteri ESDM No. 341.K/EK.01/MEM.E/2024. Penyalurannya didukung oleh 24 Badan Usaha BBN, dua perusahaan BBM PSO, dan 26 BU BBM non-PSO.

Angka diatas menunjukan skala besar kebutuhan FAME yang semakin meningkat, sehingga dapat disimpulkan diperlukan peningkatan skala produksi, yang berpotensi memunculkan pembangunan-pembangunan fasilitas produksi FAME yang baru, yang sejalan dengan kebutuhan keamanan proses produksi tersebut.

Pentingnya Standar Explosion Proof dalam Produksi FAME

Selama bertahun-tahun, Helon Explosion Proof telah berkontribusi dalam keamanan anti ledakan di area berbahaya / rawan ledakan di industri pengolahan biodiesel, seperti area tanki penyimpanan (storage tank) untuk metanol, area proses blending metanolisis dalam produksi FAME, termasuk area storage tank material hidroksida, yang secara tidak langsung dapat mengakibatkan senyawa mudah meledak jika terkontaminasi dengan material tertentu.

Di sinilah peran peralatan elektrikal berstandar explosion proof (Ex-proof) menjadi kebutuhan wajib untuk memastikan area berbahaya / rawan ledakan ini bebas dari sumber percikan arus pendek, panas berlebih, atau kegagalan listrik yang bisa memicu ledakan di area berisiko tinggi.

Peralatan explosion proof tersebut dapat berupa lampu explosion proof, panel kontrol explosion proof, motor dinamo listrik explosion proof, static grounding discharger untuk menetralisir listrik dari storage tank, hingga junction box di fasilitas pengolahan FAME yang wajib dipenuhi dengan sertifikasi uji Ex d atau Ex e yang sesuai standar dengan internasional ATEX maupun IECEx.

Baca juga : Perbedaan Sertifikasi ATEX dan IECEX

Ke depan, ketika kapasitas dan skala meningkat menuju B50, maka sistem proteksi harus bertransformasi pula. Explosion proof electrical system bukan sekadar pelengkap, melainkan lapisan keamanan utama untuk menjaga investasi besar ini tetap beroperasi dengan aman, efisien, dan berkelanjutan. Karena pada akhirnya, energi bersih tidak hanya diukur dari seberapa hijau sumbernya — tetapi juga seberapa aman cara kita mengelolanya.

Portofolio Helon Internusa Flamindo di Industri Minyak dan Gas

Sebagai salah satu sektor dengan tingkat risiko tertinggi terhadap kebakaran dan ledakan, industri minyak dan gas menuntut penerapan standar keselamatan yang tak dapat ditawar. Di ruang inilah PT Helon Internusa Flamindo hadir sebagai mitra terpercaya dalam penyediaan peralatan listrik berstandar explosion proof—mulai dari area eksplorasi, pemrosesan, hingga penyimpanan.

Dengan pengalaman yang teruji di berbagai proyek migas nasional dan swasta, Helon telah mendukung pengoperasian fasilitas berisiko tinggi melalui pemasangan floodlight (lampu sorot), control box, junction box, AC (Air Conditioner) dan perlengkapan kabel gland bersertifikasi Ex d & Ex e yang memenuhi standar IECEx, ATEX, dan CNEX.

Untuk informasi detail dokumentasi proyek instalasi Helon explosion proof equipment di Indonesia dapat mengunjungi Portofolio Helon